À l’origine d’une réduction du temps de production, de ses coûts et de la multiplication des possibilités en matière de fabrication, on peut dire que l’impression 3D a révolutionné le procédé de développement de produit. Idéale pour un prototypage rapide, la fabrication additive devient d’ailleurs de plus en plus abordable depuis quelques années, l’occasion pour les professionnels de moderniser leurs procédés de fabrication à moindre coût ! Plus fiables et plus simples à utiliser, les imprimantes 3D haute définition nous laissent le choix parmi différentes techniques : stéréolithographie (SLA), dépôt de filament fondu (FDM), frittage sélectif au laser (SLS)… On vous propose d’en savoir davantage sur ces procédés d’impression en matière plastique, pour pouvoir vous orienter vers le plus adapté à vos besoins.

Retour sur investissement, formation nécessaire ou matériaux, on répond à vos questions !

La stéréolithographie (SLA)

L’impression 3D SLA, en quoi ça consiste ?

Le SLA est en fait la première technologie de fabrication additive inventée, et fait aujourd’hui partie des plus prisées par les entreprises. Apparue dans les années 80, l’impression 3d stéréolithographie est une technique basée sur la photopolymérisation. En effet, elle s’aide d’un laser pour transformer une résine liquide en un plastique solide.

Mode de fonctionnement du SLA

Parmi l’ensemble des procédés d’impression 3D, la stéréolithographie se démarque par sa capacité à offrir la plus haute résolution et précision lorsqu’elle produit une pièce. En effet, elle permet d’obtenir les détails les plus fins ainsi qu’une finition particulièrement soignée en surface. Et ce n’est pas son seul atout ! Le SLA est par-dessus tout polyvalent. Grâce à des formules de résines spécifiques innovantes imaginées par les fabricants, de nombreuses possibilités sont débloquées, notamment en termes de propriétés thermiques, optiques et mécaniques.

Utilisation de la stéréolithographie

L’usage de la stéréolithographie pour l’impression 3D est idéal pour la fabrication de prototypes détaillés qui nécessitent un ajustement précis et une surface lisse : moules, modèles, pièces fonctionnelles. C’est pourquoi de nombreux secteurs choisissent cette technique pour donner vie à leur projets :

- l’odontologie ;

- la joaillerie ;

- le modélisme ;

- l’enseignement ;

- […]

Le dépôt de filament fondu (FDM)

L’impression 3D FDM, qu’est-ce que c’est ?

Contrairement à la technique de la stéréolithographie, le procédé de fabrication additive par dépôt de filament fondu est davantage utilisé par les particuliers. La technique consiste à fabriquer des pièces à partir de la fonte et de l’extrusion d’un filament thermoplastique. C’est la buse d’impression qui se charge de déposer couche après couche la matière travaillée sur la zone de fabrication.

Fonctionnement et caractéristiques du FDM

L’impression 3D par dépôt de filament fondu requiert l’utilisation de plusieurs thermoplastiques, tels que : l’ABS, le PLA ou encore un mélange de ces deux matériaux. Cette méthode convient parfaitement pour un prototypage rapide et peu coûteux de pièces simples, comme les pièces habituellement usinées.

Toutefois, il faut savoir que le FDM n’est pas le plus performant au regard de la résolution et de la précision, contrairement aux techniques de SLA et SLS qui nous présentent de meilleurs résultats. Ce n’est donc pas le procédé d’impression à privilégier lorsqu’il s’agit de pièces complexes ou bien comportant des détails complexes. Une imprimante FDM industrielle vous permettra tout de même d’accéder à un plus large choix de thermoplastiques à usage technique.

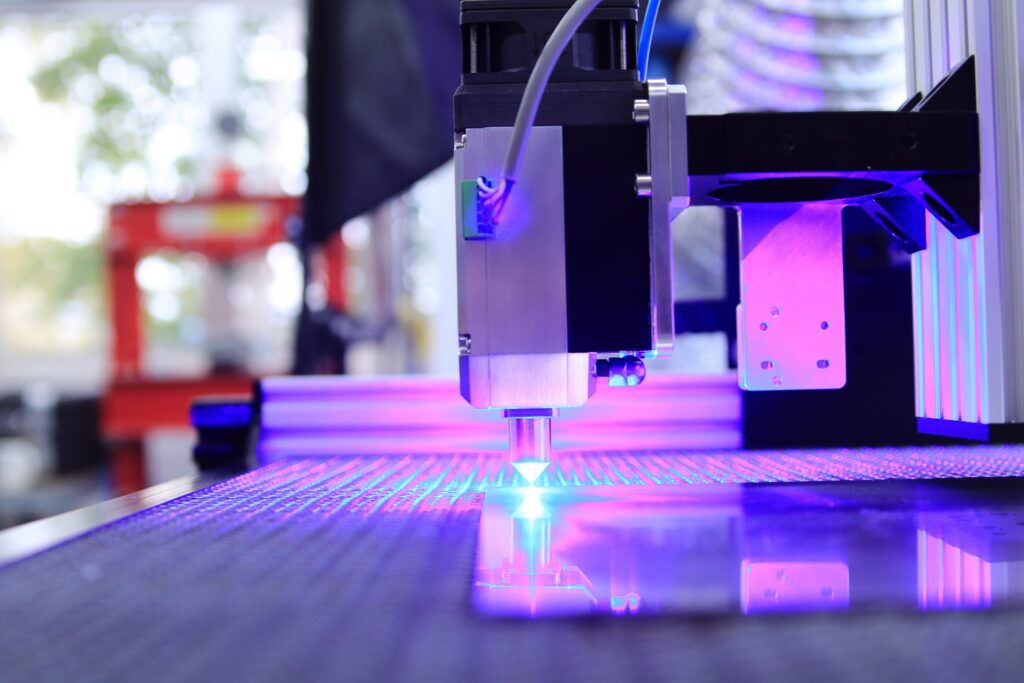

Le Frittage Laser Sélectif (SLS)

Quel est le concept du SLS ?

Le frittage sélectif au laser est largement utilisé dans l’industrie. Cette technique de fabrication additive repose sur la fusion de petites particules de poudre polymère à l’aide d’un laser haute puissance. L’impression SLS ne nécessite aucun support puisque c’est la poudre non fusionnée qui fait office de base de travail. Ainsi, l’impression 3D par frittage laser sélectif est idéale pour la fabrication de pièces géométriques complexes, en particulier dans le cas où l’intérieur de la pièce est plus travaillé, ou bien que les parois sont plutôt fines…

En ayant recours à cette technique d’impression, il est possible de produire des pièces dotées de caractéristiques mécaniques et d’une solidité équivalentes aux pièces moulées par injection.

À la fois léger, flexible et robuste, le nylon est le matériau qui est le plus souvent utilisé avec le SLS puisqu’il résiste bien aux chocs, à la chaleur, aux produits chimiques, aux UV, à l’eau ou encore à la saleté.

Utilisation du frittage sélectif au laser

Ce sont les ingénieurs qui passent le plus souvent par le frittage au laser sélectif, notamment pour le prototypage fonctionnel pour plusieurs raisons :

- faible coût unitaire : il s’agit d’une alternative rentable à la technique de moulage par injection.

- productivité élevée ;

- technique adaptée pour le bridge-manufacturing (idéal donc pour le lancement rapide d’un nouveau produit !)